Vistas:280 Autor:Editor del sitio Hora de publicación: 2025-09-11 Origen:Sitio

Los compuestos reforzados con fibra se caracterizan por las características de las fibras de refuerzo y el material de la matriz. Cabe señalar que el material de fibra también tiene un impacto directo en la resistencia de los compuestos, su densidad y las temperaturas que pueden resistir. Al reforzar las fibras, se puede clasificar en fibra de carbono, fibra de vidrio y fibra de aramida. Por forma, puede ser telas y prepregs de fibra seca.

Diferentes materiales compuestos también tienen diferentes fortalezas, densidades, costos y resistencia a la temperatura, proporcionando diferentes industrias diferentes aplicaciones.

1. Aeroespacial: aviones, pieles de fuselaje, soportes por satélite, paracaídas de naves espaciales, revestimientos de explosión de tanque de combustible de aviones, motores de cohetes, etc.

2. Fabricación de automóviles: paquetes de baterías, marcos de chasis, paneles internos de la puerta, paneles, parachoques, etc.

3. Sector de energía renovable: las cuchillas de la turbina eólica son la mayor aplicación para fibra de vidrio.

4. Equipo deportivo: raquetas de bádminton, marcos de raquetas de tenis, tablas de snowboard, marcos de bicicletas, etc.

El material de corte compuestos es un proceso complejo que implica precisión, eficiencia y calidad del corte. La mejor solución de corte es la máquina de corte SLCNC Prepregs. Puede cortar la fibra de carbono, la tela de fibra de fibra de vidrio aiamid y el prepregio de este material de fibra. A continuación se muestra una descripción de cómo operar la máquina.

La máquina de corte compuesta CNC funciona en función de los dibujos CAD. Los bocetos a cortar deben hacerse elaborados utilizando programas de diseño específicos antes de cortar. Para este propósito, están disponibles los siguientes programas: AutoCAD, Illustrator, CorelDraw, Pro/E, SolidWorks, Inkscape, etc. Organice video y texto de lado a lado. Use la función de diseño inteligente del software de equipo para mejorar la disposición de múltiples patrones de corte. La disposición lógica de los patrones de corte mejora la relación de utilización de huso a material. Por ejemplo, el método de anidación inteligente mejora el rendimiento del material del 10% al 20% al cortar discos de forma irregular, en comparación con la anidación manual. Además, establezca pedidos de corte basados en principios de corte interno a externo y complejo a simple para minimizar el movimiento inactivo de la herramienta y evitar la deformación.

Confirme que los materiales previos a la prepreg, la fibra de carbono y la fibra de vidrio estén listos y las especificaciones están dentro de los límites de procesamiento. Los materiales de trabajo de diferentes lotes pueden mostrar desviaciones menores en características como el grosor y la dureza, y esto alteraría los parámetros de corte. Confirme que el material enrollado está libre de arrugas y distorsión; De lo contrario, se debe usar equipos especializados.

Primero, realice una inspección visual exhaustiva de la máquina de corte Prepreg. Realice cada componente para ver si hay algún aflojamiento o daño: haga una atención adicional a las partes críticas como el marco de pórtico y el soporte de la cuchilla, y asegúrese de que sus conexiones sean sólidas. Permítanme darle un ejemplo: si el marco de pórtico está suelto, la cuchilla podría alejarse de su lugar mientras corta, y eso ciertamente comprometerá la precisión.

A continuación, verifique el sistema de lubricación del equipo. Asegúrese de que todas las piezas móviles, cosas como rieles de guía y tornillos de plomo, tengan suficiente lubricación. No se trata solo de reducir el desgaste en las piezas o hacer que el equipo dure más; También mantiene el proceso de corte funcionando sin problemas, sin problemas.

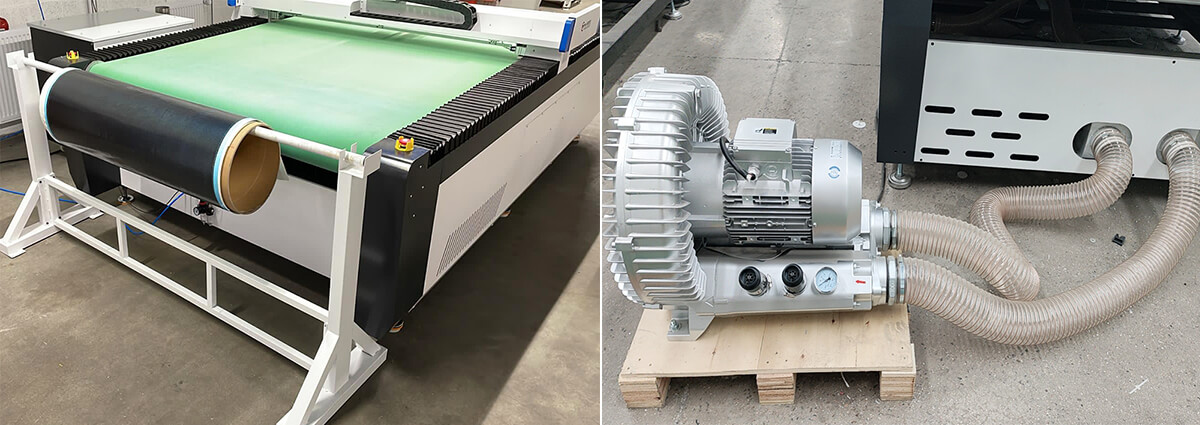

Luego inicie el equipo y realice una prueba inactiva. Mira cómo se mueve la cabeza de la cuchilla, ¿se desliza suavemente? Esté atento a cualquier tartamudeo o vibraciones extrañas. Al mismo tiempo, verifique si el sistema de extracción de polvo funciona bien. Cortar materiales compuestos crea polvo, y un buen sistema de extracción mantiene el área de trabajo limpia. Además, reduce el daño que el polvo puede hacer al equipo, así que no se salte este paso.

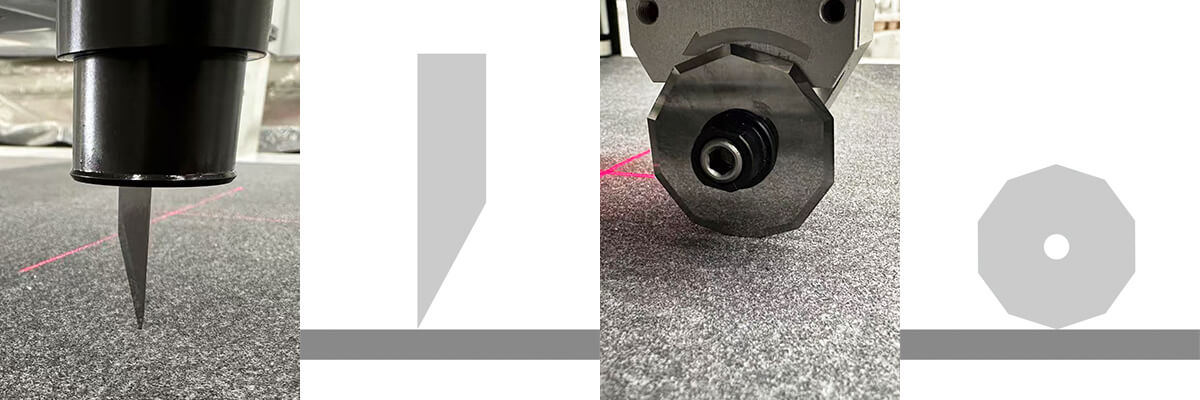

Elija las herramientas correctas en función de cómo es el material y cuán grueso es. Para prepregs, generalmente usará cuchillas oscilantes de acero de tungsteno afilado. Estas cuchillas son súper duras y resistentes al desgaste, por lo que pueden cortar con precisión, incluso con vibración de alta frecuencia, tampoco sobrecaliente de la matriz de resina. Si está trabajando con telas de fibra seca, las cuchillas circulares de acero de tungsteno son el camino a seguir.

Al instalar las herramientas, siga estrictamente el manual del equipo, no lo hagas. Primero, limpie las superficies de montaje del portador y vástago para asegurarse de que no quede suciedad ni escombros. Luego deslice el cortador en el soporte exactamente a la derecha y apriete la tuerca de bloqueo para asegurarlo firmemente. Lo último que desea es que el cortador se suelte durante la vibración de alta frecuencia. Una vez que esté instalado, gire la cabeza del cortador a mano para verificar: ¿gira sin problemas? ¿Hay alguna excentricidad? Solo cuando eso se revisa la instalación realizada.

La frecuencia de vibración es un parámetro clave que afecta qué tan bien va el corte: diferentes materiales compuestos necesitan frecuencias totalmente diferentes. Por lo general, si está cortando prepregs más delgados, como los que tienen 0.1 a 0.5 mm de espesor, vaya con una frecuencia de vibración más baja. De esta manera, mantienes el corte preciso y los bordes que se ve bien, y no tienes demasiado duro en el material.

Pero si está trabajando con láminas de fibra de carbono más gruesas (más de 5 mm) o plásticos reforzados con fibra de vidrio, puede aumentar un poco la frecuencia de vibración; esto se asegura de que haya suficiente fuerza de corte para pasar. Simplemente no lo suba demasiado. Las frecuencias súper altas desgastarán la herramienta más rápido. Así que siempre ajusta en función de cómo va realmente el corte mientras trabajas.

| 2. Configuración de velocidad de corteLa velocidad de corte tiene que coincidir con lo difícil que es el material y lo grueso que es. Para prepregs suaves y telas de fibra seca, puede ir con una velocidad bastante alta, generalmente entre 500 y 1000 mm/s. Pero si las alfombras de fibra son más duras y gruesas, ralentiza la velocidad hacia abajo. Si no lo hace, la herramienta se desgastará rápidamente, y puede terminar con problemas como chips o rebabas en el material. Tomemos las alfombrillas de fibra de vidrio de 30 mm de espesor, por ejemplo, establezca la velocidad a 200-300 mm/s. En un trabajo real, la mejor manera de encontrar la velocidad correcta es hacer algunos cortes de prueba primero. De esa manera, no arruinas el material real. |

Debe establecer la profundidad de corte específica para el grosor del material que está cortando. El resultado deseado es atravesar el material, no hasta el punto de rascar o dañar la superficie de trabajo debajo. Aquí está cómo hacerlo: primero, baje la cuchilla por la función de ajuste manual hasta que la cuchilla solo contacte la superficie del material. Luego agregue un pequeño margen de seguridad, generalmente entre 0.1 y 0.3 mm, al grosor de su material, luego se registra su profundidad de corte final.

Por ejemplo, si corta una placa de fibra de vidrio de 2 mm de espesor, entonces establecería la profundidad en 2.2 mm. Además, si está cortando múltiples capas de material apiladas directamente una encima de la otra, asegúrese de que el grosor total de todos los materiales todavía esté dentro del rango de profundidad de corte efectivo de su herramienta. Si no, no lo atravesará correctamente y tendrá problemas.

Importe los archivos de diseño gráfico o modelo (los formatos comunes incluyen DXF, PLT, etc.) requeridos para cortar el sistema de control de la máquina de corte de fibra de carbono utilizando el software acompañante del dispositivo.

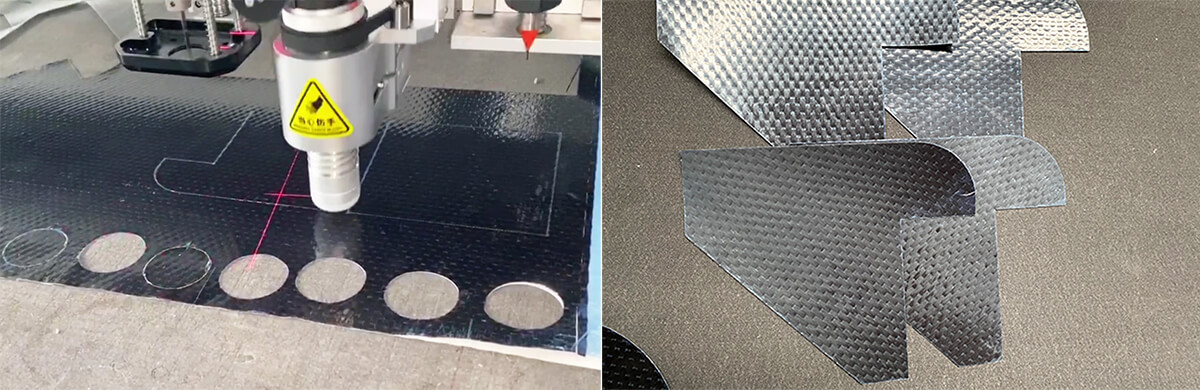

Coloque el material compuesto preparado en el banco de trabajo de la máquina de corte de fibra de vidrio y sujete de forma segura utilizando el dispositivo de succión de vacío. La succión al vacío previene efectivamente el desplazamiento del material durante el corte, asegurando la precisión. Al asegurar el material, asegúrese de que su ubicación se alinee con precisión con el diseño del patrón de corte en el software del dispositivo. Utilice el sistema de posicionamiento de luz roja del dispositivo o el dispositivo de alineación de láser para un posicionamiento de material rápido y preciso.

Después de confirmar la fijación segura del material y la configuración correcta de los parámetros de corte, inicie el programa de corte de la máquina. Luego, el sistema de control conducirá la cuchilla para cortar a lo largo de la ruta predefinida en función del archivo de diseño importado y los parámetros configurados. Durante el corte, los operadores deben monitorear de cerca el estado operativo de la máquina, incluida la estabilidad del movimiento de la cuchilla y los sonidos de corte normales. Simultáneamente, observe la condición de corte del material, como si la superficie de corte es lisa y libre de rebabas o delaminación.

Mientras el corte continúa, debe vigilar los datos operativos del equipo todo el tiempo, como la frecuencia de vibración y la velocidad de corte. Asegúrese de que se mantengan estables dentro del rango que establece. Si hay alguna fluctuación extraña, eso podría significar que el equipo tiene un problema, o si necesita ajustar los parámetros de corte. Cuando eso sucede, pause el corte de inmediato y verifique lo que está pasando.

Si está haciendo largos períodos de corte continuo, verifique el desgaste de la herramienta de vez en cuando. Averigüe si necesita reemplazar la herramienta observando qué tan bueno es el corte, la condición del borde de la cuchilla y cuánta resistencia hay al cortar. En general, si los cortes comienzan a obtener rebabas obvias, el borde de la cuchilla tiene muescas o la herramienta está mal, vuelve a replíquelo de inmediato. De esa manera, mantienes la calidad de corte consistente, no hay caídas en el rendimiento.

Y si el material cambia un poco mientras corta, no lo ignore. Verifique algunas cosas: ¿El material es lo suficientemente apretado? ¿La cuchilla sigue siendo aguda? ¿El cortador vibra normalmente? ¿Y la velocidad de corte es correcta? Esas son las razones habituales para el desplazamiento, así que revise una por una.

Después de completar el corte, retire la pieza de la mesa con cuidado. A continuación, retire los restos restantes y/o polvo de la superficie cerrada.

Después de que terminemos con el vestíbulo, asegúrese de realizar una inspección de calidad exhaustiva en la pieza de trabajo. Use un conjunto de pinzas o micrómetros para verificar sus dimensiones contra las especificaciones de diseño. Al verificar las dimensiones, también es importante inspeccionar de cerca el borde de corte. ¿Hay alguna marca de rebabas, delaminación o marcas de quemaduras? Si hay defectos, puede ajustar los parámetros de operación de la máquina antes de comenzar la siguiente ejecución.

Use una aspiradora o un cepillo para limpiar los escombros y desempolvar el banco de trabajo del equipo. Preste atención adicional a los puntos clave como el portador y los rieles de guía: si los escombros se acumulan allí, se meterá con la precisión de la máquina más adelante.

Verifique qué tan usado está el cortador también. Si ya está usado su vida útil o tiene un gran daño, reemplácelo de inmediato. Y no olvide recargar la lubricación en el sistema de lubricación del equipo; de esta manera, todas las piezas móviles funcionan sin problemas cuando usa la máquina la próxima vez.

Además, eche un vistazo al sistema eléctrico. Compruebe si algún cables está suelto o dañado. Y asegúrese de actualizar el software del sistema de control regularmente, esto le brinda un mejor rendimiento y más soporte funcional.

Ordena y recoge todos los desechos del proceso de corte. Para restos reciclables como la fibra de carbono y la fibra de vidrio, manejalos de acuerdo con las reglas; para esta manera, podemos reutilizar esos recursos en lugar de simplemente tirarlos.

Al seguir todos estos pasos y procedimientos detallados, el cortador de cuchillas vibrantes realmente puede mostrar sus resistencias al procesar prepregs, fibra de carbono, fibra de vidrio y otros materiales compuestos. Le permite realizar un mecanizado eficiente, preciso y de alta calidad, perfecto para satisfacer todo tipo de necesidades de la industria para componentes compuestos. En un trabajo real, los operadores deben seguir creando experiencia y ajustar los parámetros y métodos de manera flexible en cada etapa en función de las propiedades del material y los requisitos de procesamiento específicos. Así es como obtienes los mejores resultados.